スマホは速くなった。自動車は賢くなった。工場のラインは、秒単位どころかミリ秒単位で制御されるようになってきました。 いまや、“速さ”や“精度”の差は、数字の差ではなくプロダクトの価値そのものに直結します。 こうした背景で重要性を増しているのが、半導体の後工程を支える材料技術です。 中でも、信号損失やノイズ抑制の鍵となる低誘電分散液は、その性能だけでなく、実装性や安定性といった“現場での使いやすさ”がますます重要視されるようになっています。

高性能化の先に問われる「本当に必要な進化」とは

AIの発展、EV市場の加速、5G・6G通信の台頭——こうした文脈の中で、半導体の高性能化は確実に進んでいます。その進化を支える素材技術、とりわけ低誘電分散液への注目は高まる一方です。

しかし今、「低Dk/低Dfだから優れている」という単純な評価軸では、素材は選ばれません。設計者やプロセスエンジニアが求めているのは、単なる物性値ではなく、実装段階での安定性や取り扱いやすさといった“現場での使いやすさ”なのです。

実装工程で問われる“素材の実力”

後工程の配線設計では、伝送損失の抑制が避けて通れません。たしかに、低誘電性はそのカギとなる技術要素ですが、機械的強度の確保や他材料との接着性、さらにはプロセス適合性といった観点も同時に満たす必要があります。

このような中、株式会社トクシキでは、材料の基礎性能だけでなく、現場での使い勝手や安定性を重視した分散液設計を追求しています。

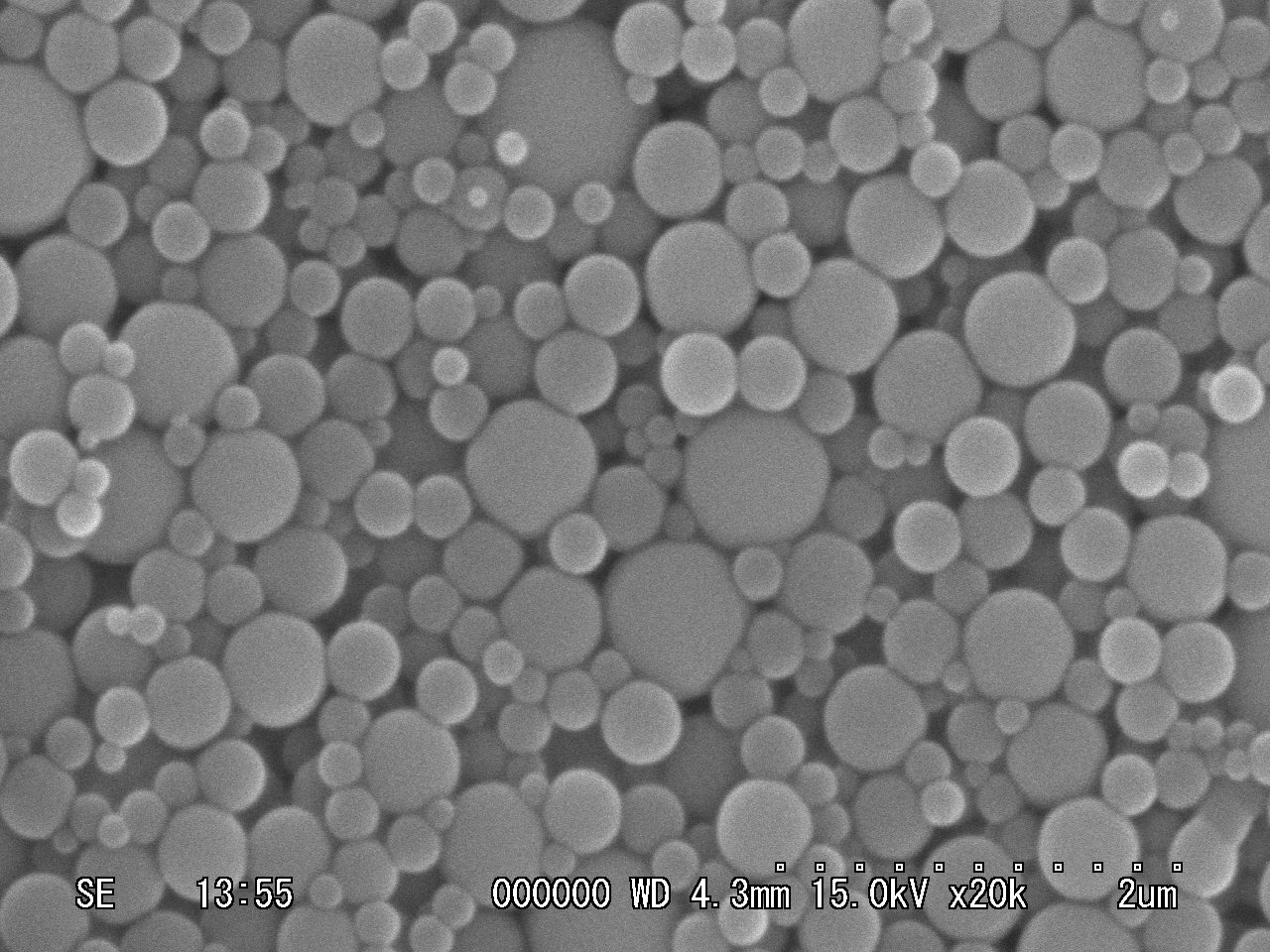

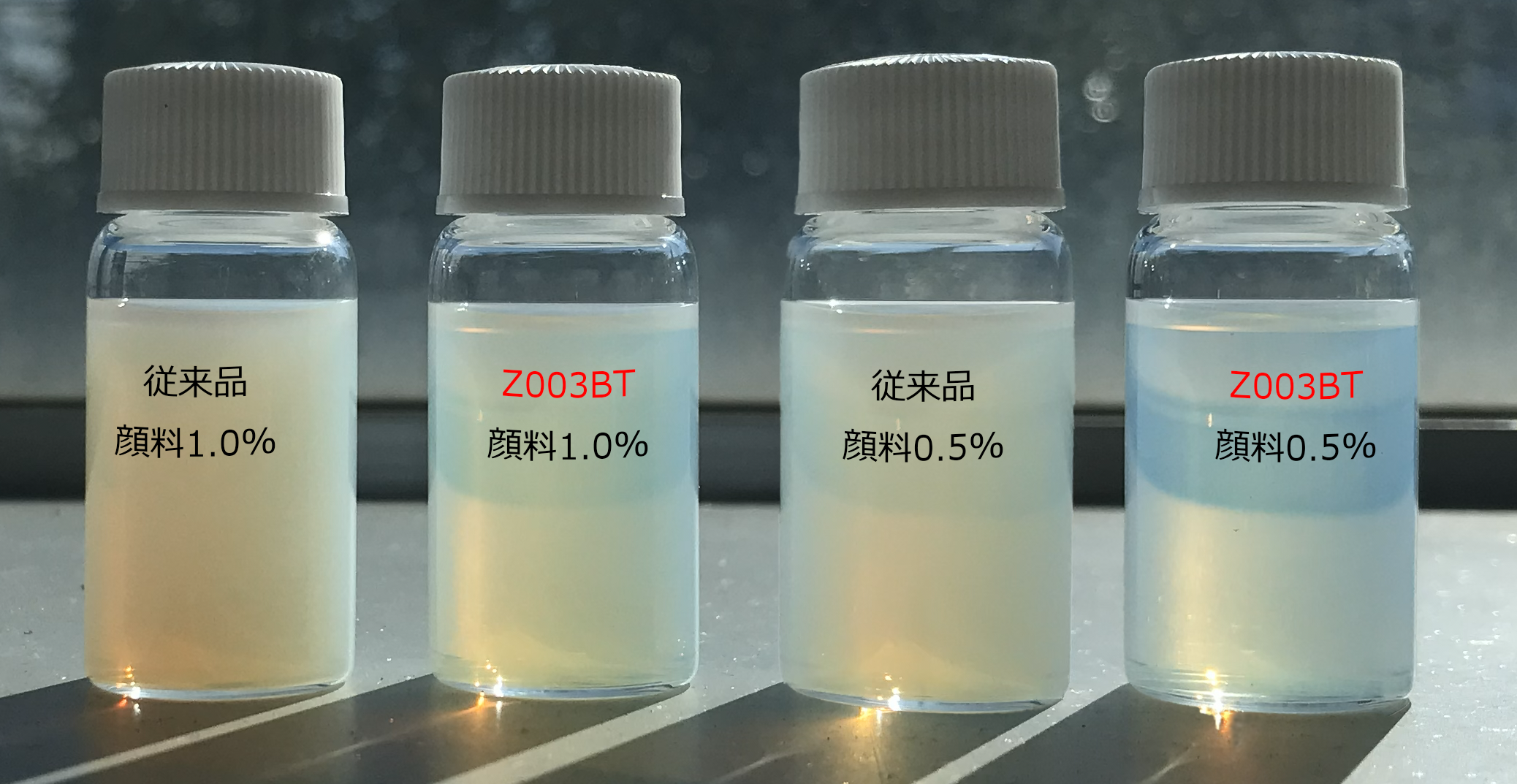

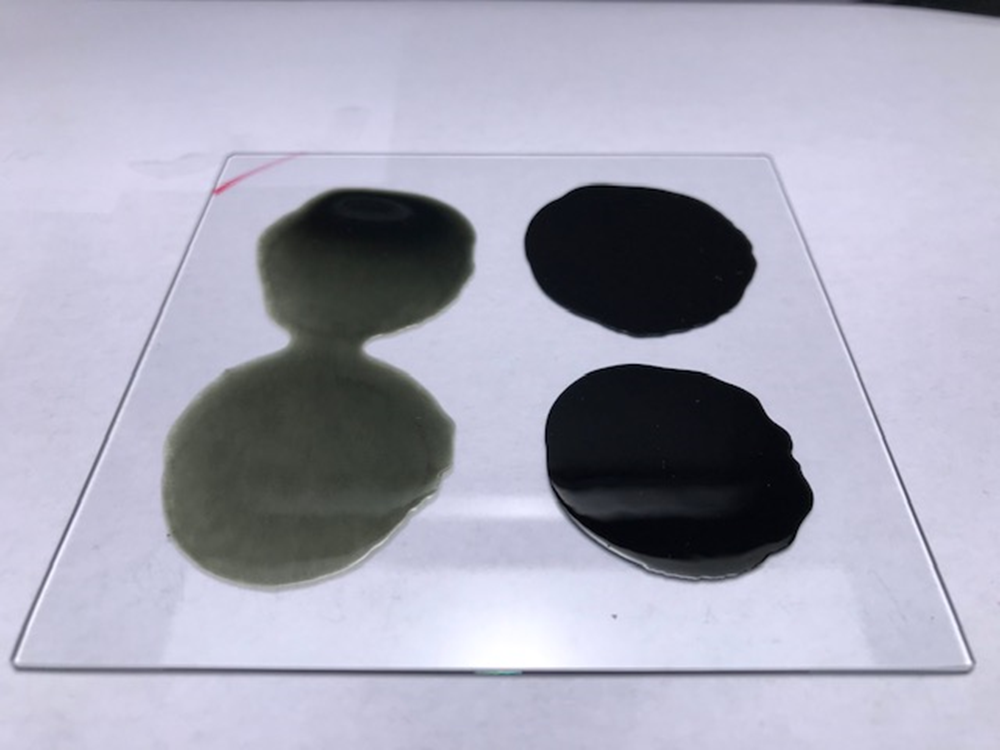

たとえば、パッケージ基板やモールド材向けに開発された「低誘電率ブラック分散液」は、着色による誘電特性への影響を抑えつつ、高い分散安定性とプロセス適合性を両立。また、「高濃度低誘電率フィラー分散液」は、充填性と粘度バランスを最適化することで、設計自由度と作業性の向上を実現しています。

使えるところまで“寄り添う開発”

トクシキが提供するのは、単なる材料データシートではありません。ユーザーの課題やプロセス要件に合わせて調整・提案する柔軟な対応力が、当社の強みです。

素材を「提供する」だけでなく、評価や試作段階から一緒に課題を洗い出し、設計~実装まで見据えた支援を行う──そうした姿勢が、多くの現場から支持を得ています。