5G・6G通信の拡大、車載ICの高度化、AIデバイスの高密度化。

半導体後工程を取り巻く環境は、いま劇的な変化を迎えています。

かつて「低Dk/低Dfであること」が素材選定の主軸でした。しかし現在、現場の評価基準はより複雑で実装寄りの視点へとシフトしています。

“数値が良い”だけでは選ばれない──。その常識を覆す鍵として、トクシキは今回新たに「銅箔との高密着性」という確かな価値を提示します。

性能だけでは語れない時代──実装現場が求める“本当の使いやすさ”

高速伝送化が進むことで、低誘電材料は必須要件となりました。しかし低誘電性そのものは、多くの材料メーカーが追随する時代に入っています。

実際の実装現場では…

-

材料間の界面剥離リスク

-

プロセス中の安定性

-

塗布・充填・硬化プロセスでの扱いやすさ

-

設計自由度と量産性

といった“生産工程の実力”が優先評価されつつあります。

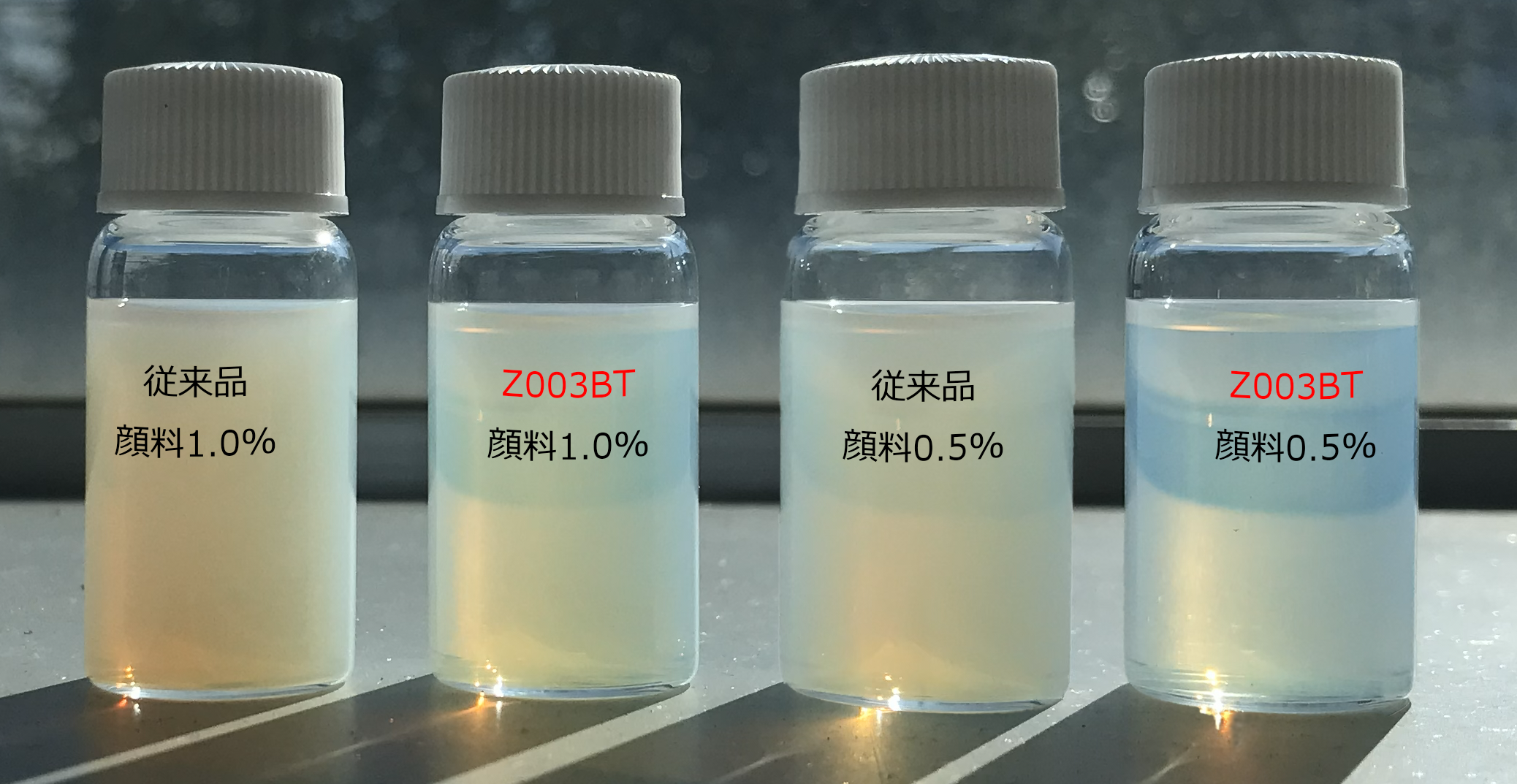

これまでトクシキは、分散安定性、溶剤適合性、実装プロセスとの親和性を重視した低誘電分散液を開発し、現場評価を積み上げてきました。

そして今回、ユーザーとの共同評価を通じて、さらに重要な要素が明確になりました。

新たな事実:銅箔との密着性が非常に良好

後工程の配線形成において、銅箔との密着性は歩留まりと信頼性を左右する critical property です。 多層化・薄膜化が進む中で、界面剥離は実装不良の大きな要因となります。そのため、低誘電材料であっても「銅箔への密着性が不十分」であれば採用が難しいのが現場の実情です。顧客評価で明らかになったポイント

複数のユーザー評価において、トクシキの低誘電分散液は…-

銅箔表面との界面接着が強固

-

剥離テストで優れた密着安定性を発揮

-

プロセス後の界面クラックがほぼ見られない

-

分散設計が界面濡れ性の向上に寄与

といった結果が確認され、開発側の想定を上回るポジティブな反応が得られています。

つまり、トクシキの低誘電分散液は

「低誘電性 × 安定分散 × プロセス適合性 × 高密着」

という、後工程で求められる複数の要件を同時に満たす“次世代型材料”として評価され始めています。

複合課題を一度に解決する “分散設計思想”

トクシキの開発思想の根幹にあるのは、

**「現場のプロセスを理解し、そこで必要な材料特性を逆算して設計する」**という姿勢です。

特に銅箔密着性に関しては、以下のようなアプローチが功を奏しています:

-

フィラーの表面制御による界面相互作用の最適化

-

フレームワーク樹脂と銅表面の濡れ性バランス調整

-

溶剤設計による塗布・乾燥時の界面追従性向上

-

分散制御による界面欠陥の低減

共に作る材料開発へ──使えるところまで寄り添う

トクシキの強みは、単体の材料性能ではなく「ユーザー評価 → 試作 → プロセス最適化」 までを伴走する開発体制にあります。 今回の銅箔密着性に関する知見も、まさに顧客との密なやり取りから得られたもの。 今後も実装課題の抽出から条件調整まで、材料を“使える状態”にしてお渡しするパートナーとしての姿勢を続けていきます。まとめ:低誘電を超えて、“実装確度”の時代へ

半導体後工程では、低誘電性はもはや“前提条件”。 そこに安定したプロセス適合性と、今回明確になった銅箔との高密着性が加わることで、 トクシキの低誘電分散液は“現場が求める総合性能”を実現します。 これからの材料選定に必要なのは、数字では測れない実装確度。 トクシキは、現場と共にその基準をアップデートし続けます。高濃度低誘電率フィラー分散液

| ラインナップ | 特徴 |

|---|---|

| LDSS-0001 | 球状シリカ分散液。溶媒はPEGMEA。 |

| LDSS-0006 | 球状シリカ分散液。溶媒はトルエン。低誘電正接向上タイプ |

| LDBN-0001 | 球状ナノ窒化ホウ素分散液。溶媒はPEGMEA。 |