ここでは、分散技術の基礎知識の解説や活用用途などを簡単にご紹介いたします。

1.分散技術とは

微粒子の製造には、大別するとボールミル等の粉砕機で機械的エネルギーを利用して粉砕するブレイクダウンと化学反応等を利用して粒子を成長させるビルドアップがあります。一般的に生産性などからブレイクダウンはミクロン領域(1μm~)まで、ビルドアップはナノ領域(~1000nm)までとなっています。

近年は各技術の向上によりサブミクロン領域(100nmオーダー)ではそれぞれのアプローチから最適な方法で製造されています。

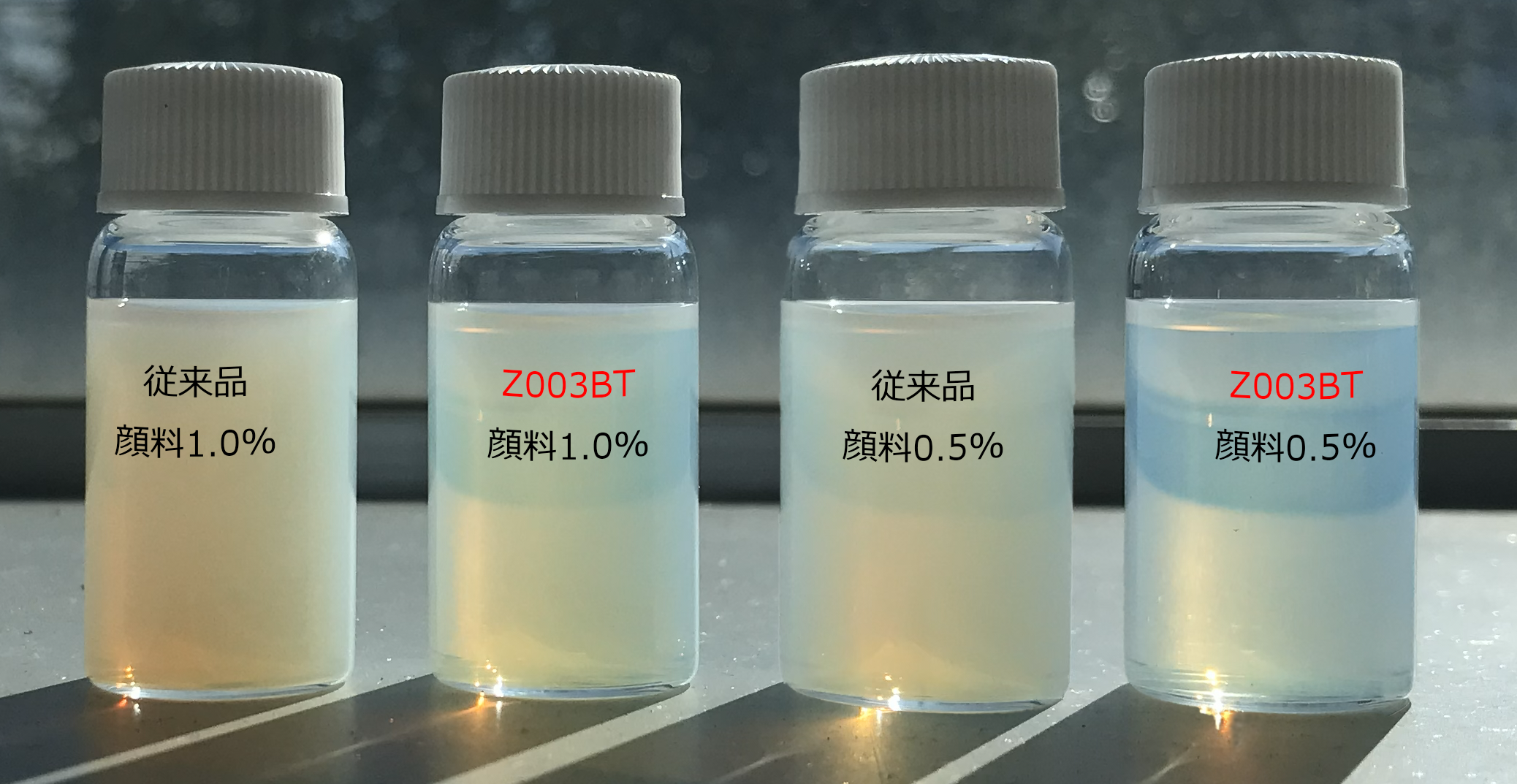

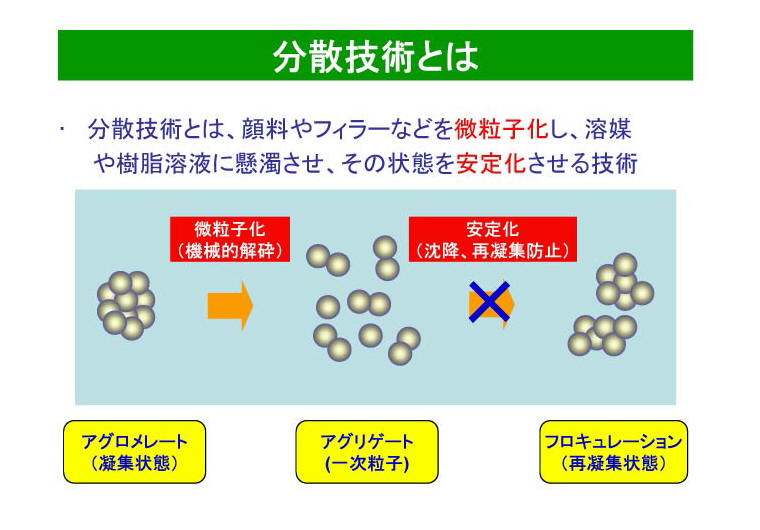

分散技術とは、顔料やフィラーなどを微粒子化し溶媒や樹脂溶液に懸濁させ、その状態を安定化させる技術です。

顔料などでは、結晶体(Crystal)、複数の結晶体が強く結合したアグリゲート(Aggregate)、結晶体やアグリゲートが比較的緩やかに結合したアグロメレート(Agglomerate)の状態があります。

結晶体とアグリゲートは化学的・機械的な方法でこれ以上小さくならない状態で1次粒子(1次凝集体)と呼び、この1次粒子が凝集している粒子を2次粒子(2次凝集体)と呼ばれています。

顔料分散は2次粒子から1次粒子に近づける操作であり、粒子表面と媒体のぬれ(湿潤)により凝集力が低下し、機械的解砕によりより小さな粒子に解離し、静電荷による反発や吸着物質の立体障害により再凝集を防ぐことになります。

分散の形式と特徴

分散の形式は大別すると湿式と乾式に分かれます。主に粗大粒子に対しては乾式、微粒子に対しては湿式が用いられます。湿式分散の特徴

| 樹脂型 | 〇塗膜成分の中の樹脂で分散するので特性変化が少ない ×選択できる樹脂に限りがある ×高度な分散が得られない可能性がある |

| 分散剤型 | 〇高度な分散が可能 〇分散に最適なものを幅広く選択できる 〇幅広い相溶性が可能 ×塗膜の性質に悪影響を及ぼす可能性がある |

| 樹脂・分散剤併用型 | 〇樹脂分散で不足な部分を補う形で分散剤を使用するため特性変化が少ない 〇分散剤使用量が少なくて済み、高度な分散が可能であり、その他をブレンドした際に凝集しにくい |

| 乾式・湿式併用型 | 〇乾式分散(固練り)の強大なシェアリングにより微分散を行い、さらに湿式分散により分散度を高め、粒度分布をシャープに整えることにより、高度な分散が可能 |

分散の安定化

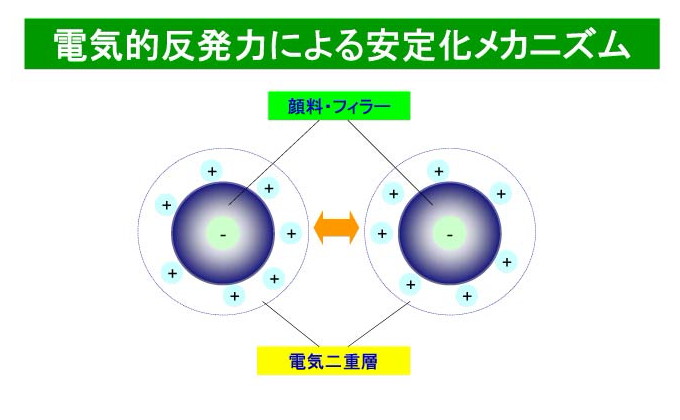

電気的反発によるものと立体障害によるものとあります。電気的反発

| ・水系で有効なメカニズム 溶液中にイオンがある場合、粒子の逆のイオンが引き寄せられ、電気二重層が形成される。 この電気二重層により粒子間に反発力が発生する。 |

|

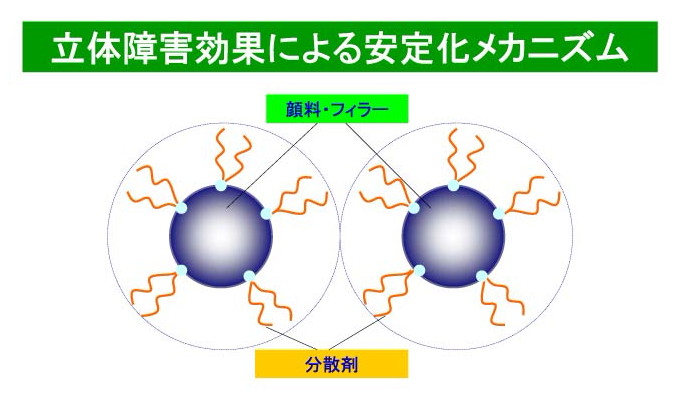

立体障害

| ・有機溶剤系で有効なメカニズム 分散剤は顔料親和性基と樹脂相溶性基をもつ。 顔料親和性基が顔料に吸着、樹脂相溶性基が樹脂溶液中で出来るだけアンカーを長く伸ばすことで立体障害効果が発揮される。 |

|

2.分散技術の活用方法

・再帰性反射シート用透明インキ・LCDカラーフィルター用顔料分散体

・導電酸化物の分散体

・AG (アンチグレア、防眩)コート剤

3.分散加工に使用する機器

主な分散機

ビーズミル

最適な分散機の設定

目標粒子径、コンタミの影響、適応粘度

最適なビーズの設定

ビーズ種類、ビーズ径

最適な分散条件の設定

周速、温度など

4.まとめ

顔料の分散状態は色材としての外観や安定性などの性能及び機械的強度に影響を与えます。そのため分散状態を制御することが重要です。トクシキの微粒子化技術や分散剤選定の技術を用いれば、目的に合わせ、任意に調整されたナノスケールまでの分散体の作製が可能です。また、樹脂の合成技術との融合により、様々な機能性コート剤の設計も可能です。